Nordlicht über Sachalin-Schelf

Übersicht

Übersicht Fotostrecke

Fotostrecke

5. Juni 2014

Gazprom besitzt in ihrer Art einmalige Erfahrungen bei der Arbeit auf dem russischen Kontinentalschelf. Heute wollen wir Ihnen den schwierigen Prozess des Bohrens zur See schildern. In der Navigationszeit 2013 brachte Gazprom zwei Erkundungs-Bohrungen auf dem Schelf-Vorkommen Juschno-Kirinskoje (Sachalin-III) nieder. Wir besichtigten die Halbtaucher-Bohrinsel Severnoye Siyaniye – eine von mehreren Anlagen dieser Art, die in den letzten Jahren im Auftrag von Gazprom in der Schiffswerft Wyborg gebaut wurden.

Um die Bohrplattform zu erreichen, mussten wir den gleichen Weg zurücklegen wie die Schichtarbeiter, die dort im Einsatz sind. Die Reise begann im Hafen Korsakow unweit von Juschno-Sachalinsk.

Bevor wir an Bord der panamaischen Fos Universe gelangten, mussten wir alle Zoll- und Grenzformalitäten erledigen, wie sie beim Überschreiten einer Staatsgrenze üblich sind, lag doch die Bohrinsel, die wir erreichen wollten, außerhalb der Territorialgewässer der Russischen Föderation.

Die Mannschaft bestand im wesentlichen aus Indonesiern. Sie waren alle sehr freundlich, sodass nicht einmal unser „gebrochenes Englisch“ die Kommunikation erschweren konnte.

Mit diesem Schiff sollten wir etwas länger als 24 Stunden unterwegs sein – zwischen dem Hafen Korsakow und der Lagerstätte Juschno-Kirinskoje sind es immerhin 824 Kilometer bzw. 445 Seemeilen.

Am Anfang schien es eine vergnügliche Kreuzfahrt zu werden. Das Bild zeigt die Mitglieder unseres Presse-Teams.

Aber weit gefehlt... Als wir aus der Aniwa-Bucht ins offene Ochotskische Meer hinausfuhren, erwies sich der Aufenthalt an Bord eines reitenden Schiffs als richtige Tortur.

Die meisten von uns zogen es vor, diese keineswegs angenehme Situation in solcherart Kabinen zu überdauern.

Einige schauten sich dagegen lieber im Schiffs-Kino einen Film an.

Für besondere Stimmung sorgte der Koch Yury Stakhov, eigentlich Kunstmaler von Beruf. An Bord dieses Schiffes war er „gelandet“, weil er der See-Romantik nicht widerstehen konnte.

Jury bereitete für uns richtige Leckerbissen. Er war speziell den russischen Schichtarbeitern zuliebe eingeladen worden, die mit der asiatischen Küche nicht viel anfangen können. Es war nur zu schade, dass der Seegang einem den Appetit verschlug.

Die hiesigen „Seewölfe“ schätzten den Sturm, der nach Maßstäben des Ochotskischen Meeres eigentlich keiner war, etwa auf die Stärke drei. Für das launische Ochotskische Meer ist die Stärke acht keine Seltenheit, ja manchmal geht es gar bis zur Stärke zehn hoch. Die Bohrinsel Severnoye Siyaniye ist allerdings für den Einsatz unter extrem schwierigen Klimaverhältnissen ausgelegt, sodass sie auch bei tosender See den Betrieb nicht einstellt.

Und nun zeigte sich endlich das grandiose Bauwerk wie eine Mirage am Horizont.

Die Plattform war zu der Bohrstelle von ihrem „Heimathafen“ in der Siedlung Cholmsk (Verwaltungsgebiet Sachalin) von zwei Schleppschiffen befördert worden. Diese selbstfahrende Plattform ist allerdings in der Lage, sich auch selbständig fortzubewegen. Die Installierung einer Bohrinsel ist ein aufwendiger Vorgang, der je nach Konditionen zwei bis vier Tage in Anspruch nimmt.

Die Plattform wird dabei von zwei Schleppern festgehalten. Spezialisten bestimmen nach vorgegebenen, durch Erkundungen definierten Koordinaten via Satellit ganz exakt die Bohrstelle.

Vor der Installierung wird der Meeresgrund durch ferngesteuerte Tiefseegeräte, also Roboter, (remotely operated vehicles, ROV), auf Metallschrott, Schiffswrackreste oder Geröll untersucht, die sich dort in der Zeitspanne zwischen den Erkundungsarbeiten und der Aufstellung der Bohranlage eventuell „einfinden“ konnten.

Diese Roboter bewähren sich auch beim Bohren. Mit ihrer Hilfe wird der Zustand des Bohrlochkopfes permanent überwacht.

Mithilfe der Schlepper wird die Plattform je nach meteorologischen Gegebenheiten gegen die Himmelsrichtungen positioniert und mit acht jeweils 15 Tonnen schweren Ankern – je zwei an jeder Plattform-Ecke – fixiert.

Die Plattform dient auch als eine Art Minihafen, der täglich drei bis vier Schiffe abfertigt. Die Schiffe legen hier nicht an – sie müssen über ein dynamisches Positionierungssystem verfügen.

Vor unserer Ankunft musste übrigens ein Schiff mehrere Stunden lang um die Plattform kreisen und auf besseres Wetter warten, weil es wegen der hohen Wellen seine Fracht nicht abladen konnte.

Von Bord unseres Schiffes ließen wir uns auf die Bohrinsel mit einem sechssitzigen Seil-„Korb“ hinaufbefördern. Die Insel hat eine Fläche wie etwa ein Fußballfeld und ist so hoch wie ein 43stöckiges Haus (von der unteren Pontonkante bis zur Turmspitze sind es 128 Meter).

Diese Kabine wird hier nach englischer Manier „frog“, also „Frosch“, genannt. Das Ganze mutete schon recht abenteuerlich an – immerhin ist es doch kein Riesenrad in einem Vergnügungspark, wo solche „Gondeln“ stabil fixiert sind.

Der Kran griff unseren „Frosch“ auf, hob ihn hoch in die Lüfte und...

...ließ ihn in der Mitte des Helikopter-Decks sanft hinabgleiten, wo uns die Besatzung mit aller Gastfreundschaft in Empfang nahm.

Die Bohrinsel Severnoye Siyaniye ist in der Lage, Probe- bzw. Förderbohrungen im Temperaturbereich von −30 bis +45 Grad Celsius niederzubringen. Sie kann bis zu 7500 Meter tiefe Sonden bei Seetiefen von 70 bis 500 Meter bohren. Im Moment ist die Severnoye Siyaniye dabei, ihre erste 3200 Meter tiefe Erkundungsbohrung niederzubringen.

Durch diese Bohrung sollen die Vorräte bestätigt und die geologische Struktur der Lagerstätte Juschno-Kirinskoje präzisiert werden. Die See ist in diesem Raum etwa 146 Meter tief.

Die Bohrinsel Severnoye Siyaniye hat zwei Chefs. Der Chef der Bohrinsel Alexander Demchenko (rechts) leitet die Besatzung ab Moment der Aufstellung der Plattform an der Bohrstelle bis hin zum Moment ihres Abtransports. Wenn die Insel ihre Position wechselt, geht das gesamte Bohr-Team an Land; es bleibt nur die Verlegungs-Mannschaft zurück, die für die beginnenden Seeoperationen (Schleppen, Ankermanöver, selbständige Fahrt) zuständig ist. Ab nun übernimmt der Kapitän der Bohrinsel Valery Solomatin (Mitte) das Kommando. Links im Bild ist der Leiter der PR- und Mediengruppe der ООО Gazflot Sergey Sitnik.

Zunächst einmal gibt es eine Einweisung in die Sicherheitsvorschriften. Diese lässt sich der 2. Offizier Andrey Burkov angelegen sein.

Die Plattform verfügt über vier Rettungsboote für jeweils 64 Personen. Damit reichen sie für die doppelte an Bord maximal zulässige Zahl von Personen. Diese Reserve ist erforderlich, um im Bedarfsfall das Personal von nur einer Bordseite evakuieren zu können.

Hinzu kommen acht Schlauchboote für jeweils 35 Personen. Im Alarmfall muss jedes Besatzungsmitglied Hydrothermokostüm und Rettungsweste anlegen und vor Besteigen des Bootes die Erkennungsmarke mit seiner Schiffsnummer umdrehen, damit nach der Besetzung der Boote durch das Personal erkennbar ist, wer eventuell auf der Plattform vor der Evakuierung noch zu suchen ist.

Das Boot sieht wie eine Kapsel aus und kann durch Feuerflammen hindurch schwimmen. Es ist für selbständige Fahrt im Laufe von 24 Stunden mit einer Geschwindigkeit von sechs Knoten ausgelegt und kann darüber hinaus Flosse mitziehen. Das Boot besitzt alles, was in Notsituationen erforderlich ist: Lebenssicherungs-Set, Erste-Hilfe-Set, Funkgerät u. a. m. Unser Bild: Mitarbeiter des Gazprom-Pressedienstes Dmitry Martynenko.

Nach der Einweisung machen wir uns mit dem Produktionsablauf vertraut. Unser Bild: Hauptsteuerstand, hier Kommandobrücke genannt. Links – 1. Offizier Dmitry Karpov, rechts – 2. Offizier Andrey Nikolichev.

Der stellvertretende Chefingenieur der ООО Gazprom Geologorazvedka Roman Okishev behauptet, der Grund auf hoher See sei nicht schwieriger als etwa in Westsibirien. Die größte Schwierigkeit bestehe darin, dass beim Einsatz auf hoher See nicht nur die Bohrlochsohle, sondern auch der Bohrlochkopf nicht zu sehen ist. Da schaffen aber, wie bereits gesagt, Tauchapparate Abhilfe, die alles, was tief unter der Wasseroberfläche passiert, auf die Monitore der Bohrinsel übertragen.

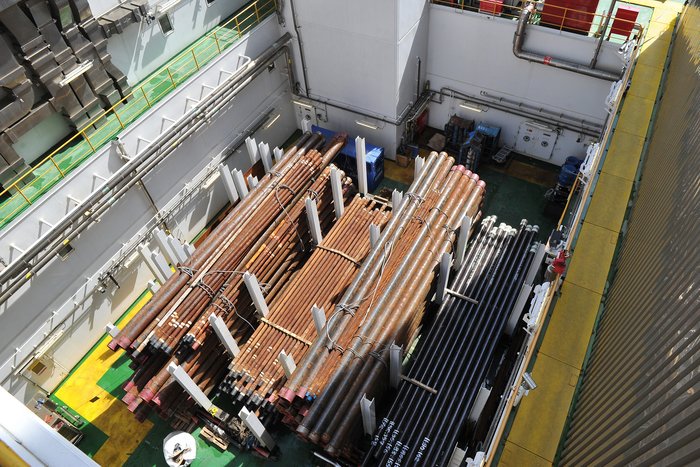

Beim Bau von Sonden werden Futterrohre von unterschiedlichem Durchmesser verwendet (der Durchmesser verringert sich mit der Tiefe der Bohrung, da sie nach dem „Teleskop-Prinzip“ niedergebracht wird).

Ein riesiger Kran holt die Rohre vom Stapel und transportiert sie zur Rotorbühne. Die Rohre aus sehr stabilem Metall sind speziell für Tiefbohren bestimmt.

Zunächst wird ein etwa 600 Meter tiefes Pilot-Bohrloch mit kleinstmöglichem Durchmesser (215,9 Millimeter) gebohrt, und zwar mit dem Ziel, das Vorhandensein von Gas und die Absenktiefe des ersten Futterrohres zu ermitteln.

Falls die Bohrung der Pilot-Sonde normal verlaufen ist, läuft die Bohrung für das erste Futterrohr (Durchmesser 762 bzw. 914 Millimeter) an. Dann wird die Verrohrung herabgesenkt und zementiert. Danach wird weiter gebohrt, und zwar für Rohre von geringerem Durchmesser, aber tiefer, und so weiter…

Das Bild zeigt einen so genannten Spider (bzw. Spinne), der mit dem einen „Fühler“ ein Rohr festhält, mit dem zweiten ein weiteres Rohr ergreift und diese miteinander verschraubt. Der Vorgang braucht vielleicht zwei Minuten. Mehrere miteinander verbundene Rohre bilden einen Gestängezug. In unserem Beisein wurde damit das Bohrwerkzeug in 1750 Meter Tiefe herabgelassen.

Shamil Uvaisov und Sergey Potapov, Bohrmeister-Assistenten der 6. Qualifikationsstufe, setzen Keile ein, die das Rohr zusätzlich im Rotor fixieren.

Die Bohrdaten werden zum Steuerstand des Bohrmeisters übertragen, der an den Monitoren die Belastung des Bohrmeißels, die vorgegebene Bohrgeschwindigkeit usw. überwacht. Unser Bild: Bohrmeister der 8. Qualifikationsstufe Evgeny Tkachenko steuert den Bohrvorgang der Erkundungs-Sonde.

Die Bohrmeister kontrollieren den Ablauf mithilfe eines Joysticks, als wäre es ein Computerspiel, und verständigen sich untereinander per Funk. Täglich werden etwa 200 Meter gebohrt. Unser Bild: Bohrmeister der 8. Qualifikationsstufe Sergey Makarov (im Vordergrund) und Evgeny Tkachenko (im Hintergrund).

In einem anderen Raum auf der Bohrinsel sind Geotechniker damit befasst, die Sensoren zu überwachen, die überall auf der Bohrinsel zur Kontrolle technologischer Parameter installiert sind. Ihre Aufgabe ist es, Anzeichen von anomalem Gasausbruch nicht zu verpassen, obwohl während des Bohrvorgangs die Sonde permanent mit Bohrspülung gefüllt ist, die Gegendruck im Bohrloch erzeugt. Unser Bild: Dipl.-Geologe Alexander Khaustov (im Vordergrund) und Dipl. – Geophysiker Viktor Balaba (im Hintergrund).

Beim Bohren gelangt mit der Spülung jede Menge Schlamm an die Oberfläche. Rüttelsiebe (unser Bild) dienen dazu, die Spülung zu reinigen.

Nach der Reinigung wird die Spülung mithilfe von Pumpen, die hier zu sehen sind, erneut in die Bohrung gefüllt.

Der Schlamm und andere anfallende Abprodukte werden in Containern zur Entsorgung auf eine Küsten-Deponie weggebracht. Dadurch werden Fisch- und Molluskenlaichplätze geschützt und Wassertrübung am Meeresgrund verhindert.

Nachdem die Bohrung niedergebracht und die erforderlichen geophysikalischen Untersuchungen durchgeführt sind, wird zur Erprobung der Sonde die Steigrohrtour herabgelassen. Damit werden so genannte Kugelschussgeräte herabgesenkt, die an den Seiten des Strangs Löcher einschießen. Darauf wird der Druck in der Sonde reduziert, Gas-Zustrom ausgelöst und die Geräte an Bord der Bohrinsel erfassen die Förderrate (Gasmenge je Zeiteinheit) wie die Parameter des ausströmenden Gases. Nach Abschluss der Tests wird in die Sonde Spülung hineingepumpt und das Gas in die Schicht zurückgedrängt. Hat die Schicht mehrere potentiell ergiebige Horizonte, dann folgen die Tests von oben nach unten aufeinander.

Unser Bild: Obermechaniker für Schiffsausrüstungen Yury Chernov und Maschinenwart für Kesselanlagen Viktor Grigoriev, die für die Überwachung entsprechender Systeme der Bohrinsel zuständig sind.

Ein Bohrloch auf See besteht aus nacheinander herabgesenkten und einzementierten Futterrohren mit einem mit wachsender Tiefe kleiner werdenden Durchmesser. Im oberen Sondenbereich wird der Raum zwischen Steig- und Futterrohr durch Dichtungsringe hermetisiert. Unser Bild: ein Vertreter der Servicefirma Weatherford, die für den Einsatz von Futterrohren zuständig ist, prüft den Hydraulikschlüssel.

Nach der Bohrung und Gewinnung aller erforderlichen Daten werden die Stellen, wo das Schießgerät gearbeitet hat, durch Zementbrücken versiegelt, in die Sonde wird Bohrspülung eingepumpt und der Bohrlochmund wird mit einem Verschluss versehen, der wie der Korken in der Sektflasche dem Gasdruck standhält und kein Gas aus der Bohrung entweichen lässt. Außerdem wird darüber ein Schleppnetz-Schutz gegen vorbeifahrende Schiffe oder eventuell vorkommende Steine installiert. Unser Bild: das Zementieraggregat.

Sämtliche Gasausbruch-Schutzvorrichtungen, die am Bohrlochmund installiert werden, ragen 1,8 bis 2 Meter über der Wasseroberfläche hervor. Unser Bild: Andrey Ivlev, Chefmechaniker für Unterwasser-Bohrlochmundausrüstungen der Bohrinsel Severnoye Siyaniye.

Die Arbeit auf der Plattform ist schwer, da ist ordentliche Verpflegung gefragt. Deswegen werden hier alle möglichen Gerichte bereitet, ohne dass etwas speziell bevorzugt würde, denn die Besatzung ist multinational. Frühstück, Mittag- und Abendessen gibt es nach Zeitplan, aber wenn jemand zwischendurch auch ein Häppchen haben möchte, sind ihm Tee und ein paar belegte Brote immer garantiert. Die Köche arbeiten rund um die Uhr in zwei Schichten. Unser Bild: Yury Gomenyuk, Koch der 5. Lohnstufe, stellt in der Schiffsküche die fertigen Gerichte für’s Mittagessen in die Regale.

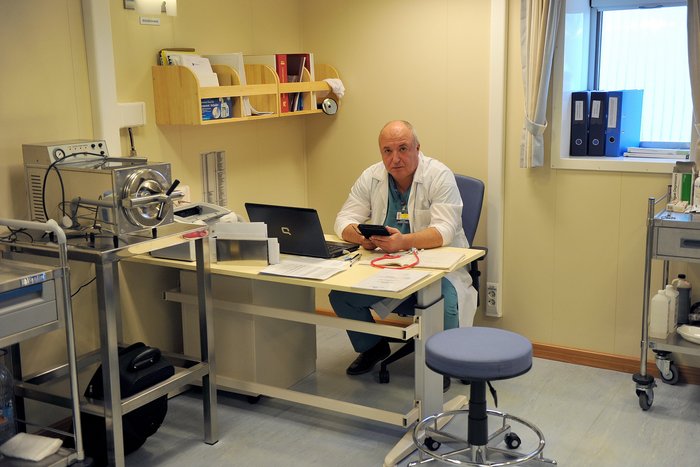

Die Schicht dauert jeweils einen Monat, deswegen wird auf der Bohrinsel Komfort großgeschrieben. Es gibt einen Ruheraum, eine Turnhalle, ein Kino, eine Sauna und selbstverständlich ein Arztsprechzimmer. Unser Bild: Schiffsarzt Evgeny Siver.

Wir waren bereits im Begriff, die Plattform zu verlassen, als wir im Maschinenraum, wo die wichtigsten Dieselgeneratoren zur Stromerzeugung stehen, eine fröhliche Visage erblickten. Das war eine willkommene Portion Energie vor dem Abschied.

Damit war unser Ausflug zur Severnoye Siyaniye beendet. Wir machten uns auf den Heimweg, die zurückbleibende Besatzung der Plattform muss aber die Erkundungs-Bohrung auf dem Vorkommen Juschno-Kirinskoje noch fertigstellen.

Brennstoff aus der Lagestätte Juschno-Kirinskoje, deren aktuellen Vorräte in den Kategorien С1+С2 sich auf 563,9 Milliarden Kubikmeter Erdgas und 71,7 Millionen Tonnen Gaskondensat belaufen soll für die Gasifizierung des russischen Fernen Ostens eingesetzt sowie in der nahe Wladiwostok geplanten LNG-Fabrik verwertet werden. Unser Bild: ein Gastanker wird in der LNG-Fabrik Sachalin mit verflüssigtem Erdgas befüllt.